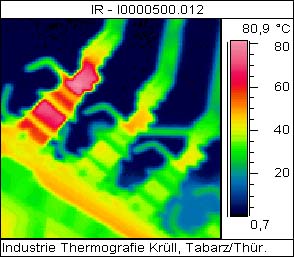

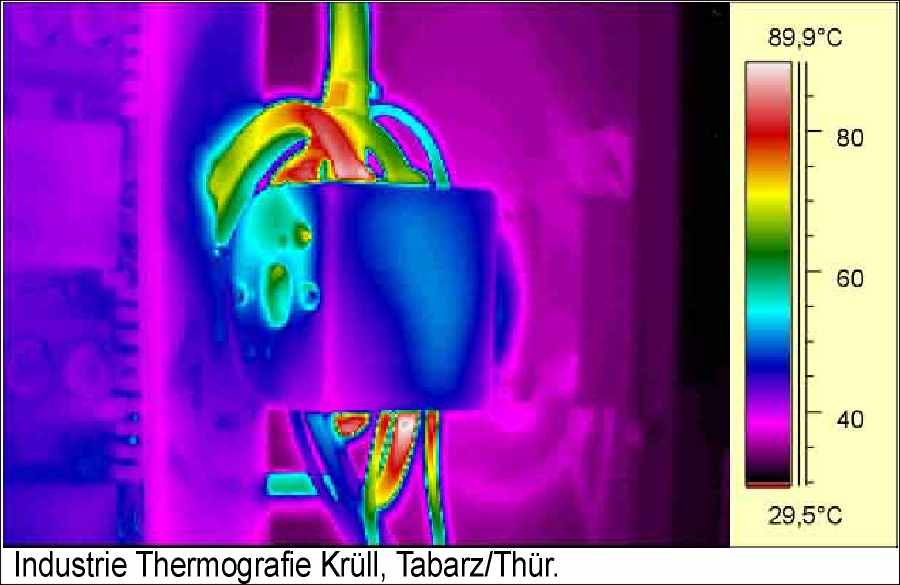

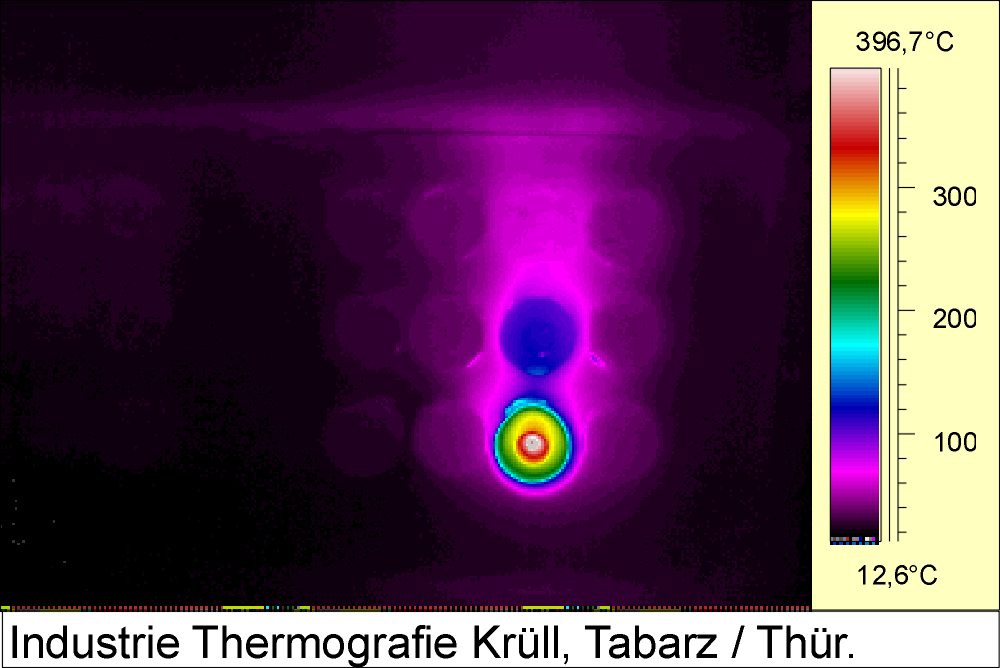

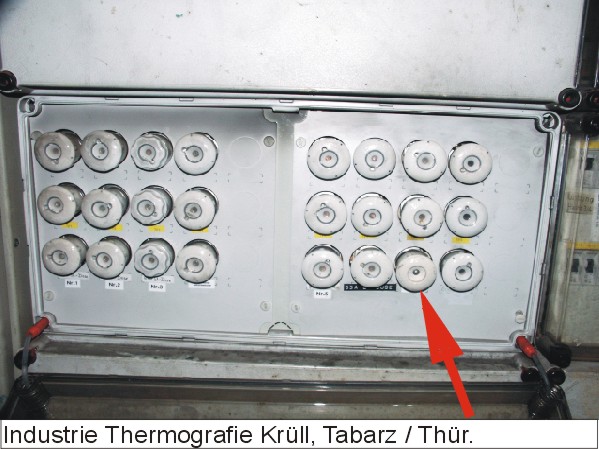

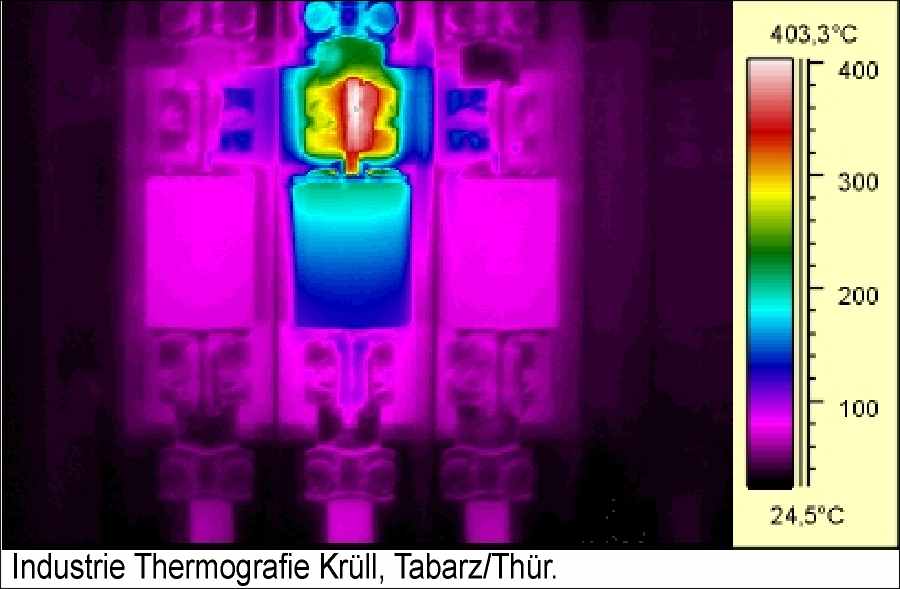

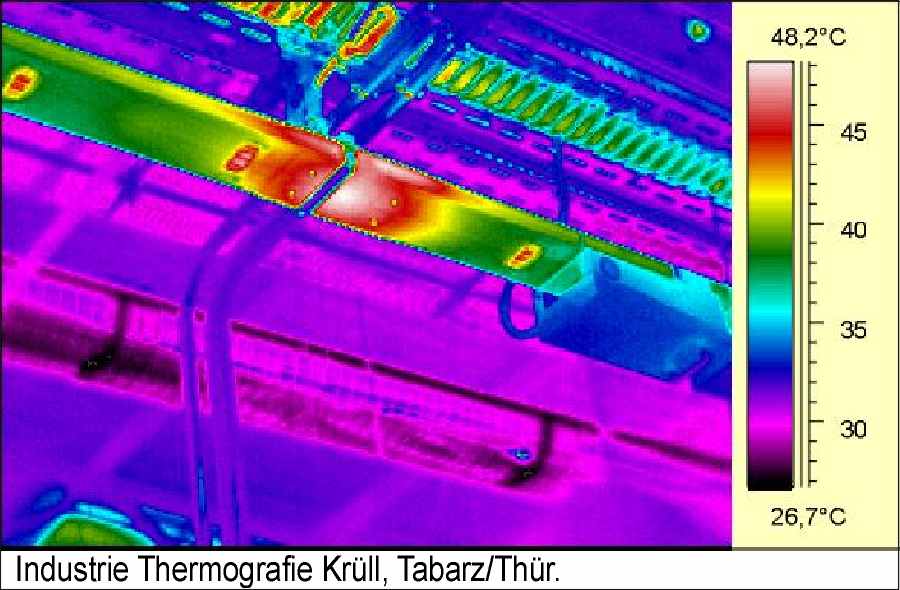

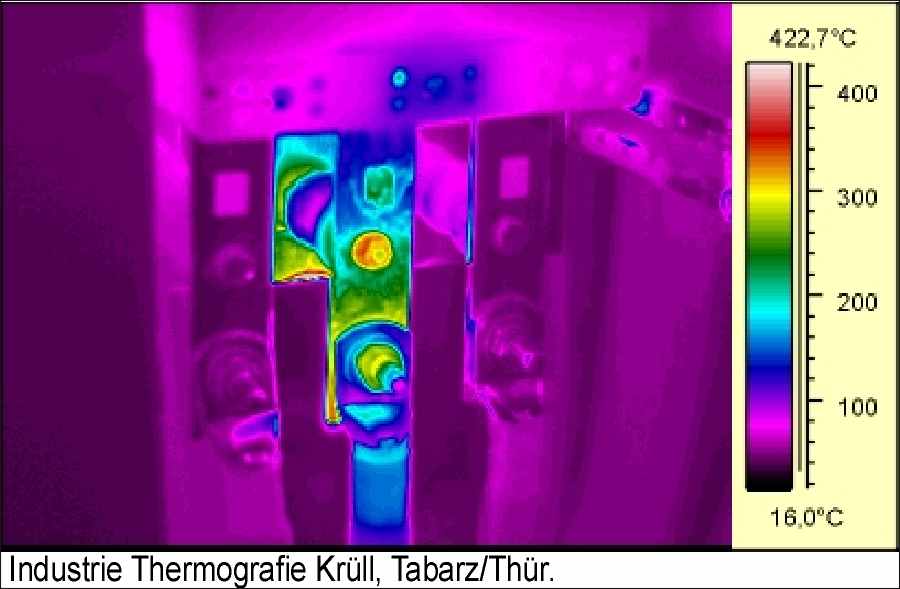

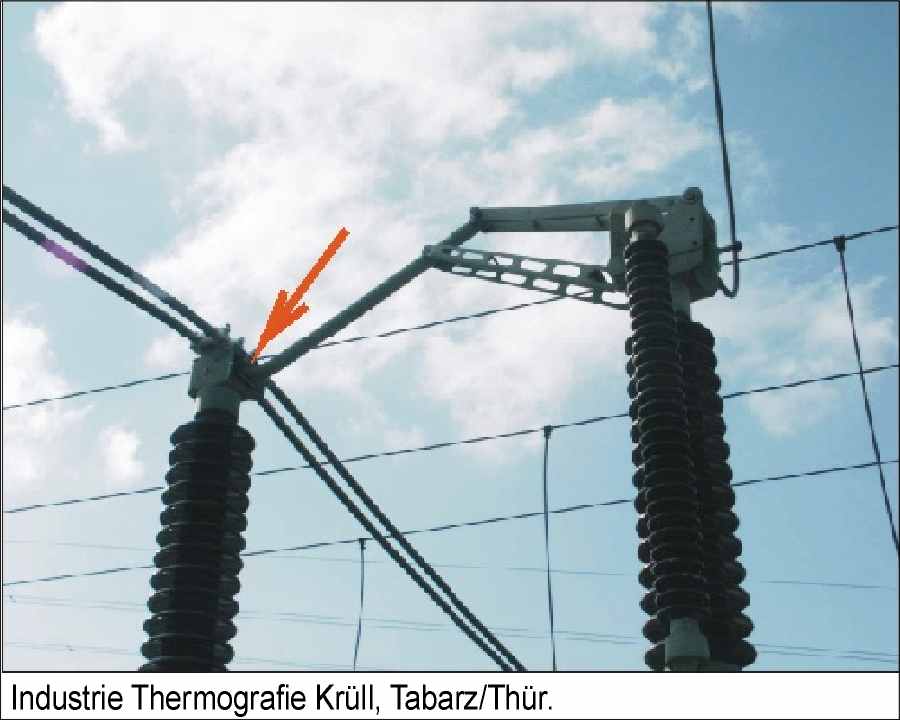

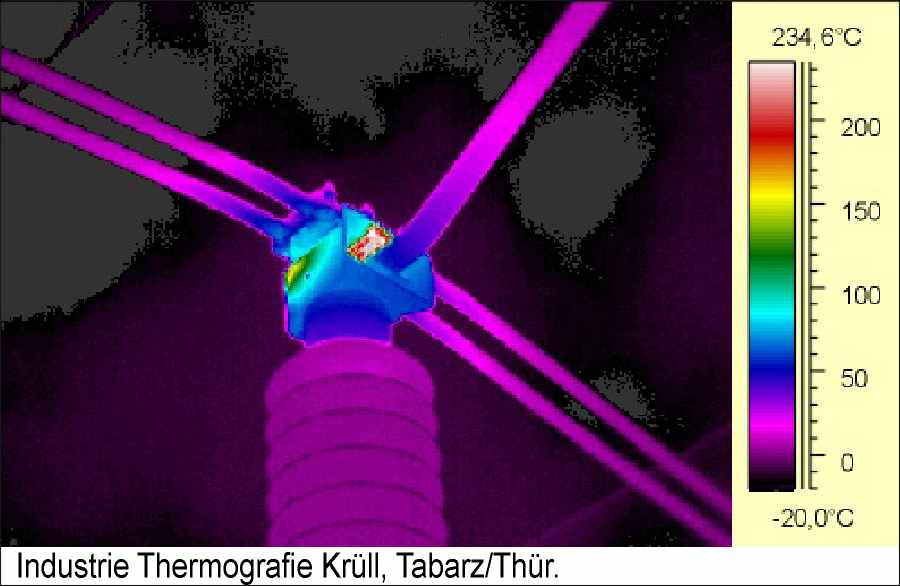

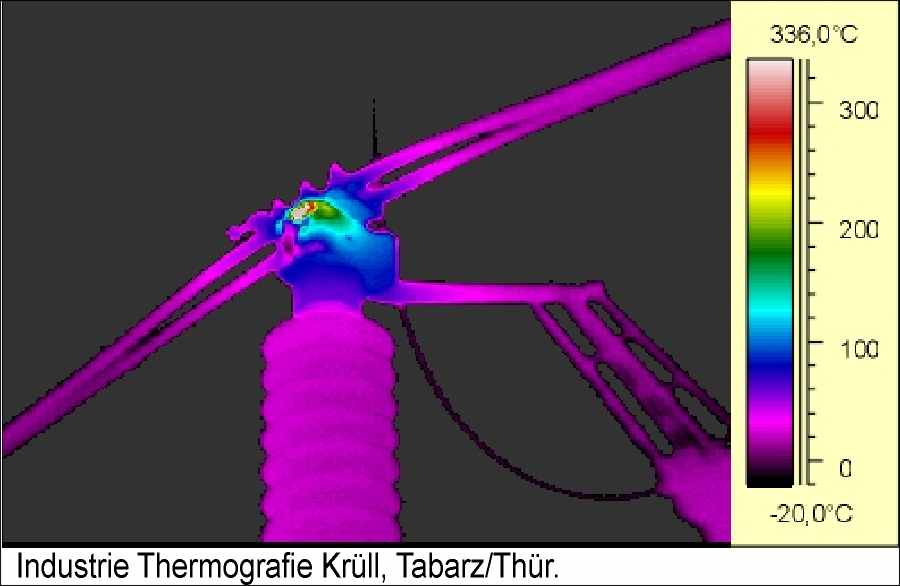

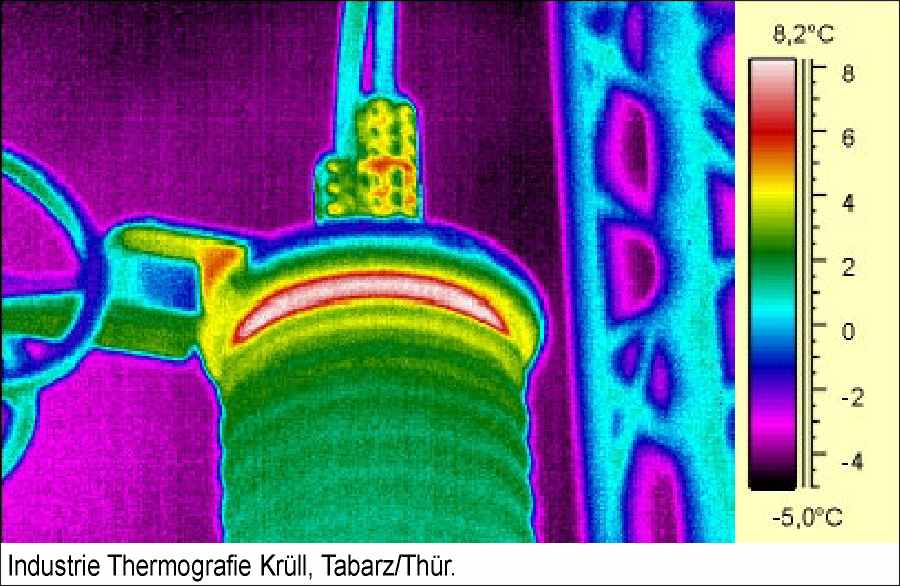

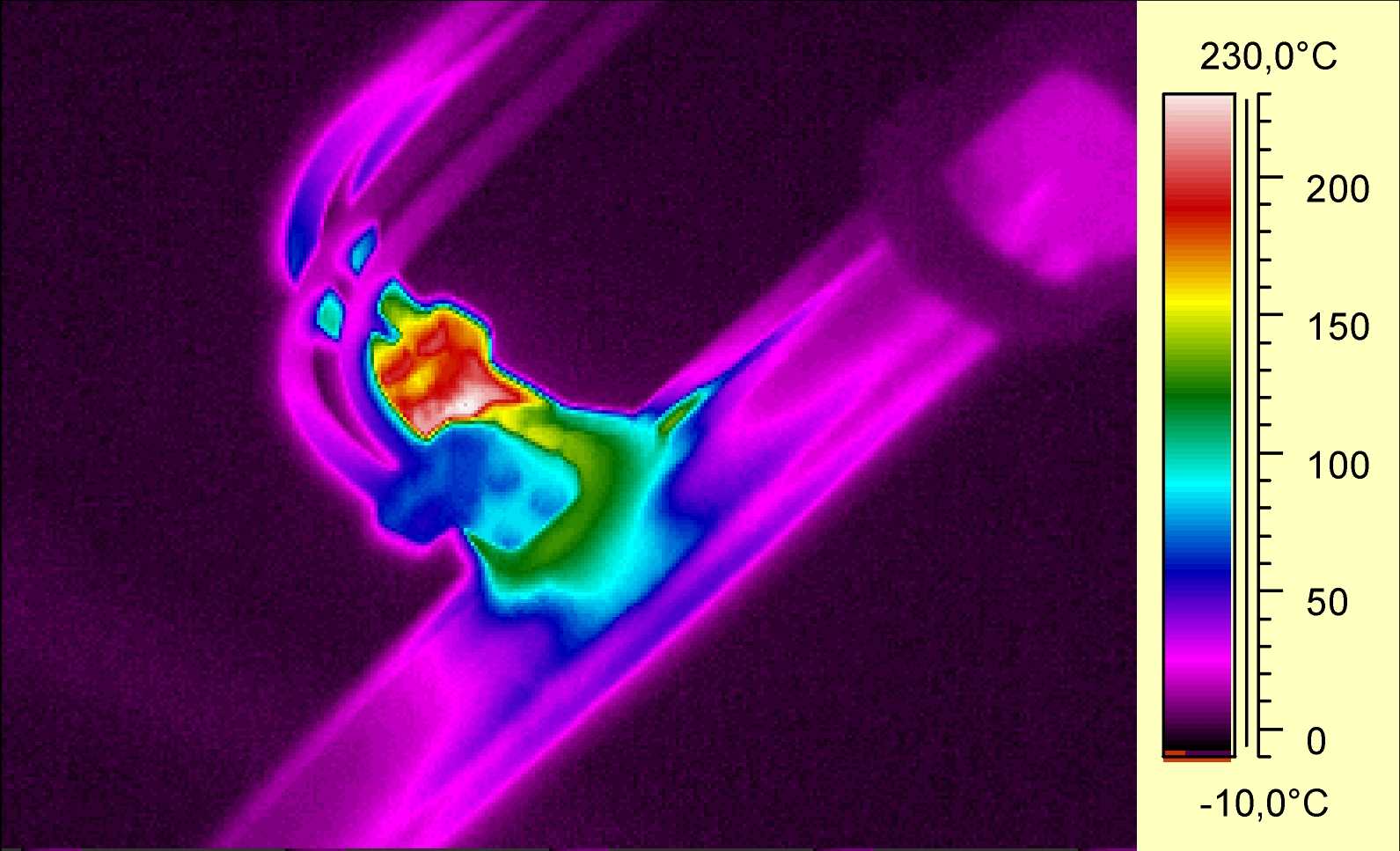

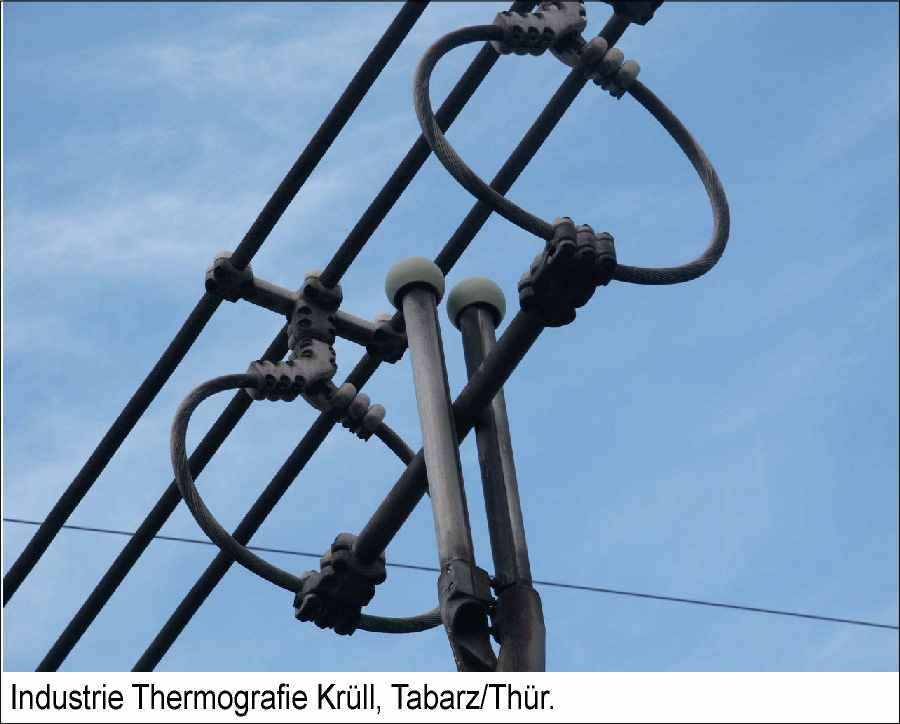

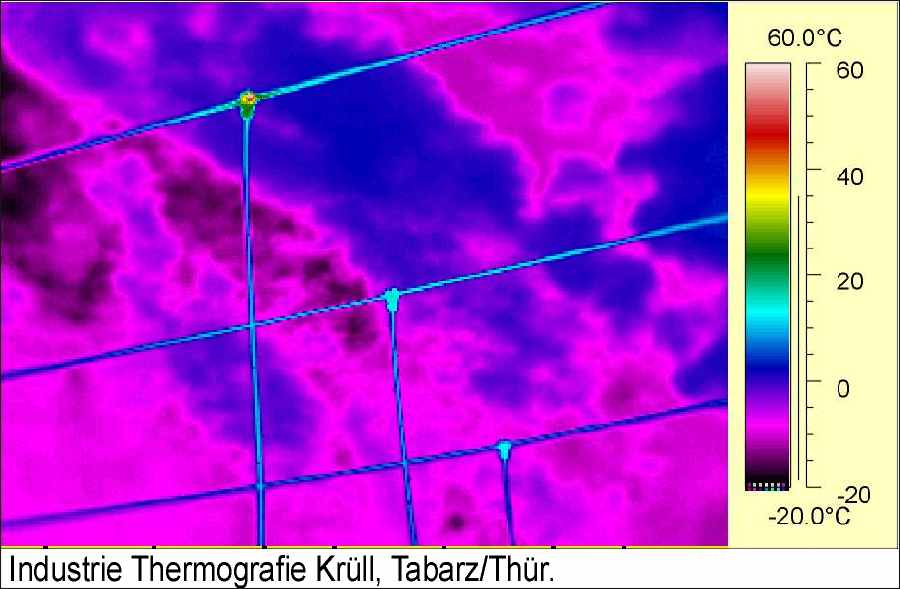

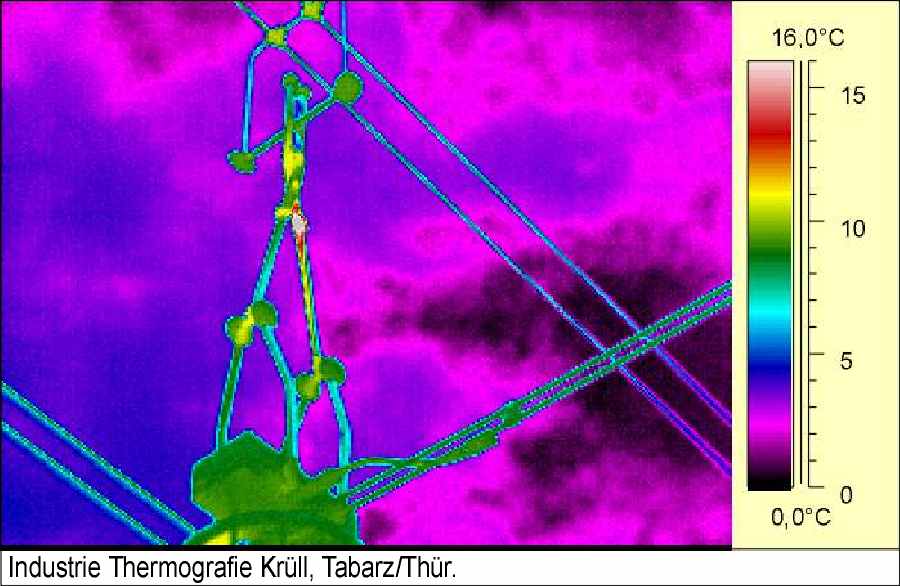

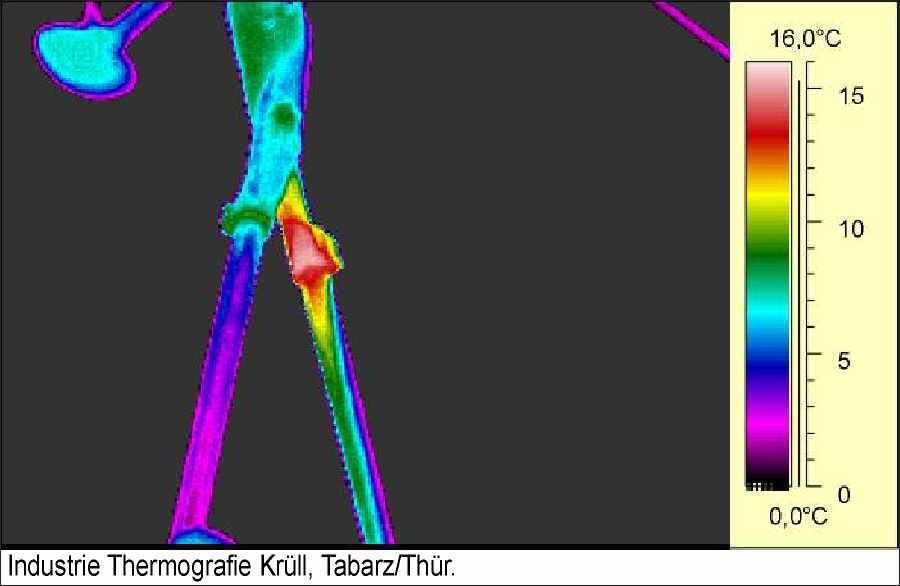

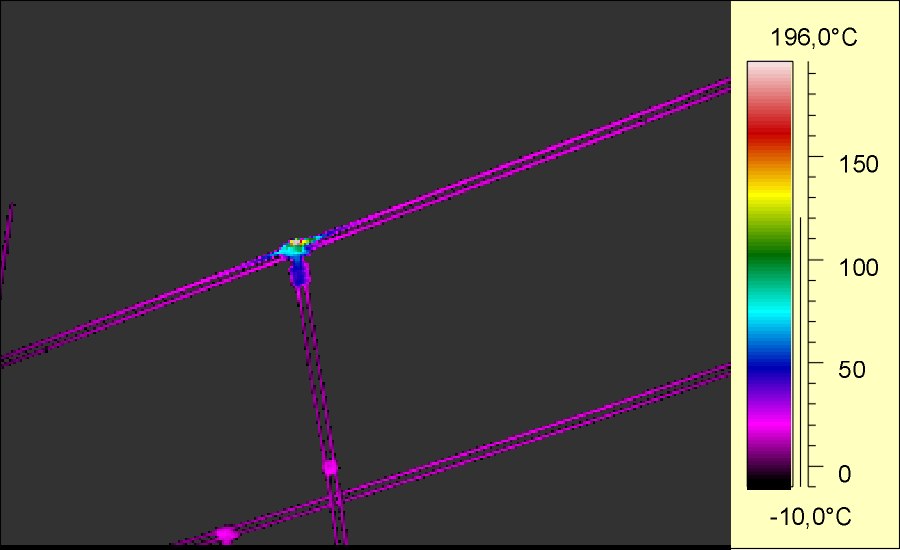

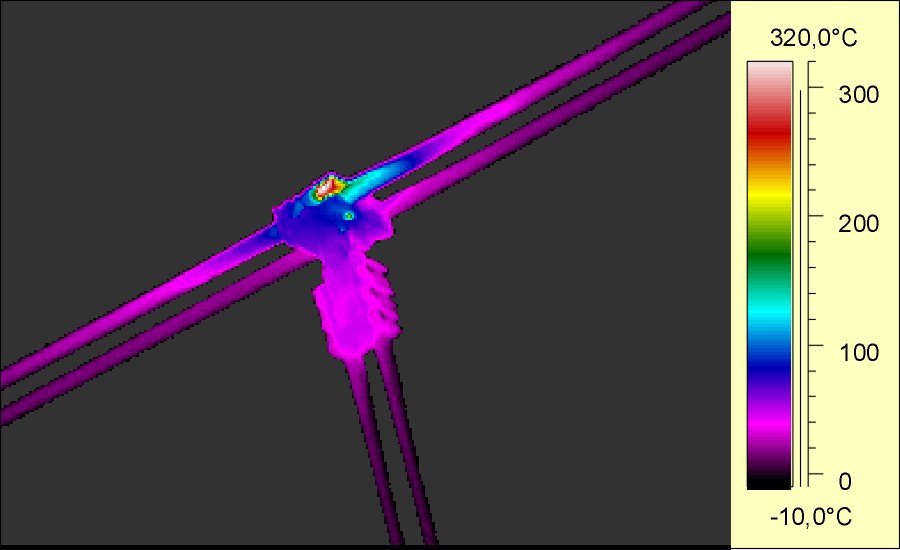

Unter dem Gesichtspunkt der notwendigen Inspektion von Elektroenergieanlagen und des Brandschutzes sowie der Sicherheit und der Versorgungszuverlässigkeit sind thermografische Messungen von unbestreitbarem Nutzen. Es werden dadurch Zustände sichtbar gemacht, die für das menschliche Auge unsichtbar bleiben würden. Durch die Lokalisierung von Fehlerstellen können rechtzeitig punktgenaue Instandsetzungsmaßnahmen eingeleitet und somit Folgeschäden vermieden werden und die Ausfallquote sinkt erheblich. Darüber hinaus ergeben sich wirtschaftliche Nutzeffekte, die von den Brandschutzversicherungen auch noch honoriert werden. Ob in der Energieerzeugung, - weiterleitung oder - verteilung führen turnusmäßige IR- Messungen zu nachweisbar höherer Sicherheit und nahezu uneingeschränkter Verfügbarkeit beim Betreiben von elektrischen Anlagen.

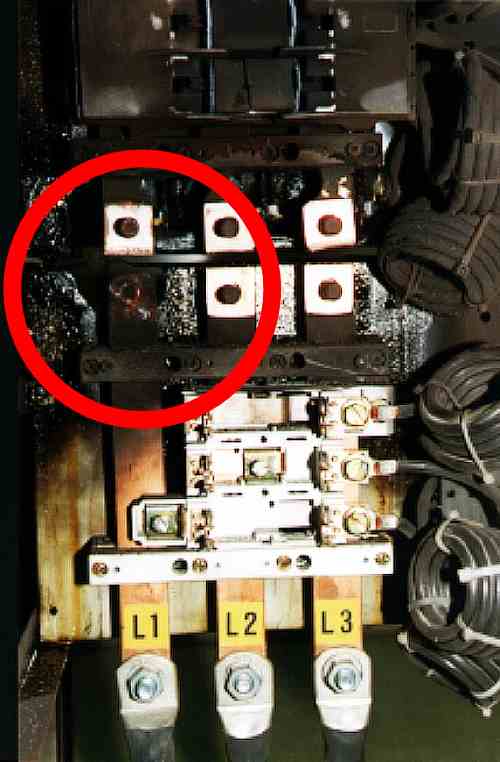

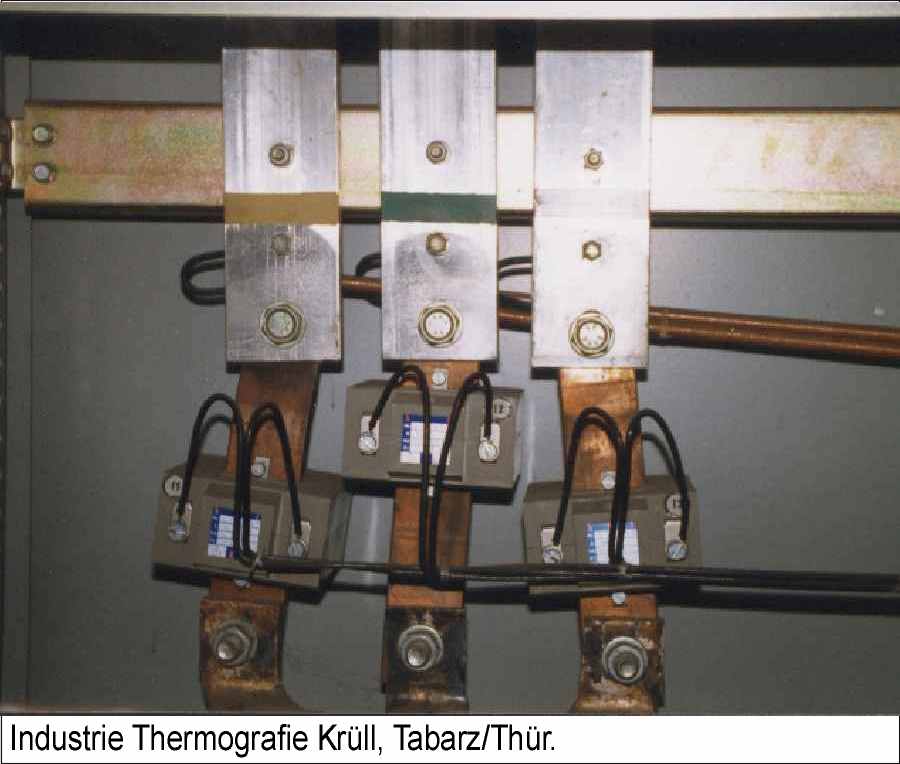

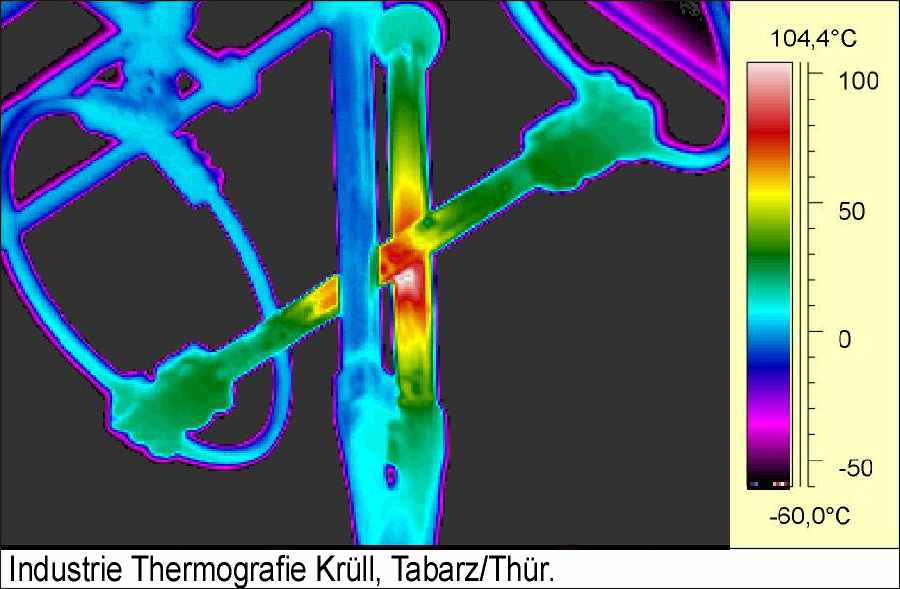

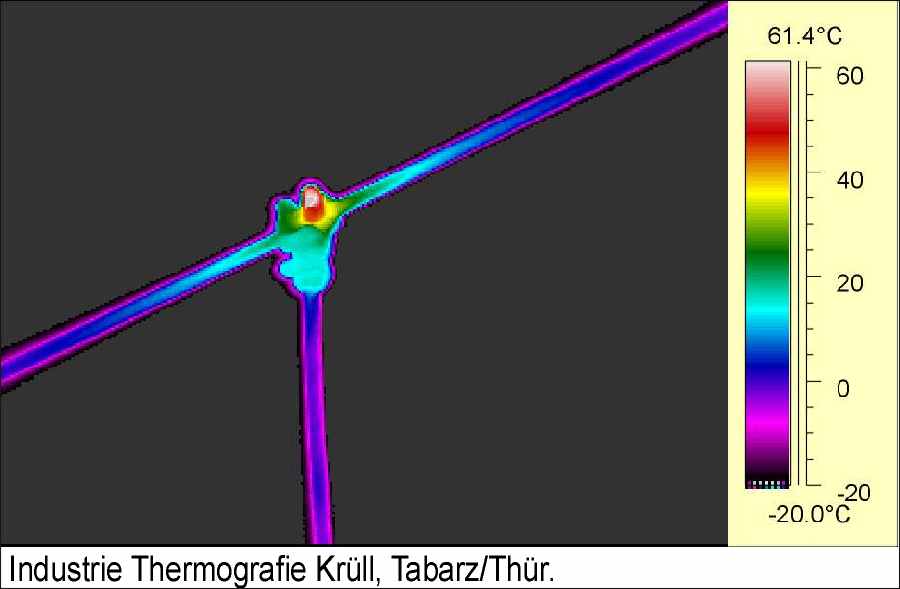

Größtenteils treten die Erwärmungen durch eine Erhöhung der Übergangswiderstände innerhalb der Verbindungen auf. Werden beim Verbinden zweier Strombahnen die Leiter mit einer Kraft aufeinander gedrückt, so ergeben sich aufgrund der Rauheiten auf den Verbindungsflächen nur mikroskopisch kleine, die Kraft übertragende Mikrokontakte, über die der Strom von einem Leiter zum anderen übertragen werden kann. Dabei ergeben sich scheinbare (sichtbar), mechanisch tragende und wahre Kontaktflächen (nicht sichtbar). Nur über die wahren/metallischen und über die quasimetallischen Kontaktflächen, auf denen sich Fremdschichten mit einer Dicke <2,5nm gebildet haben können, fließt der Strom über die Kontaktflächen. Diese Fremdschichten müssen vor der Verbindung der Kontakte aufgebrochen werden um den Gütefaktor zu erhöhen. Mittels Drahtbürste und ca. 20-30 Bürstenstrichen sollten beide Kontaktflächen bearbeitet werden. Ohne dann die Kontaktflächen mit den Fingern zu berühren (evtl. Schweiß und somit wieder Oxidation), sollten sie zur Verhinderung der Wassereindringung in die Kontaktfläche mit einem säurefreien Fett bestrichen und zusammengefügt werden. Sind also thermische Fehler an z.B. Fachanschlüssen vorhanden, so bingt ein Nachziehen der Schraubverbindung in den überwiegenden Fällen keine Verkleinerung des Übergangswiderstandes.

Der Gütefaktor ku gibt das Verhältnis des Verbindungswiderstandes Rv zum Widerstand RL des homogenen Leiters gleicher Länge lü (Überlappungslänge) an. Er ist ein Maß dafür, wie viel mal mehr Verlustleistung in der Verbindung gegenüber dem Leiter erzeugt wird. Bei neu montierten Verbindungen sollte der Gütefaktor ungefähr 1 betragen. Für Verbindungen, die eine Lebensdauer von mehr als 30 Jahren haben sollen, muss der Gütefaktor ku < 1,5 sein.

Die pdf- Datei eines Zeitungsartikels zum Einsatz der Infrarotmessungen in Nieder- und Mittelspannungsanlagen, wie er in einigen Fachzeitungen wie "building & automation" Heft 5/2003 - VDE Verlag, "Krankenhaus Technik + Management" Heft 10/2003 - pn verlag, "Elektropraktiker" Heft 11/2003 - Verlag Technik Berlin, "eb Elektrische Bahnen" Heft 1-2/2004 - Oldenbourg Industrieverlag, "de - Der Elektro- und Gebäudetechniker" Heft 6+7/2007 - Hüthig & Pflaum Verlag oder "instandhaltung" Heft 2+3/2007 - verlag moderne industrie GmbH erschienen sind, können Sie sich hier als pdf- Datei herunterladen:

(430 KB) können Sie sich ebenfalls herunterladen.

Durch die z.T. billig gewordene Kameratechniken und massiver Werbekampagnen der Herstellerfirmen wird seitens der Betriebe oder Energieversorgungsunternehmen immer öfters überlegt, ob eine eigene Kameratechnik nicht eine wirtschaftlichere Lösung darstellt, als externe Dienstleister heranzuziehen. Bei diesen Überlegungen geht man jedoch meist nur von der billigen Kameratechnik aus, von der man aus Unwissenheit glaubt, damit selbst Untersuchungen durchführen zu können. Was nicht bedacht wird ist, dass eine Kameratechnik für komplexe Untersuchungen nicht mit billigen Geräten vorgenommen werden kann. Hochspannungsanlagen mit diesen Geräten untersuchen zu wollen ist unmöglich. Will man z.B. Elektroanlagen fachgerecht, entsprechend den Forderungen der Versicherungswirtschaft untersuchen, so finden Sie im Nachfolgenden eine Kostenaufstellung: